钢套钢直埋蒸汽保温管道发生爆炸的根本原因是管道内蒸汽压力超过管道的许用应力。由于设计、制造、材料等各种因素的影响,蒸汽压力有可能超过实际管道的许用应力。蒸汽通过管道的薄弱点,达到常压时,蒸汽量瞬间增大,引起爆炸。

1. 设计原因设计和材料选择不当。高温高压管道具有较高的压力和温度。管材的选择是安全的第一步。钢套蒸汽保温管道布置复杂,设计工艺和应力计算要求极高。因此,管道布置的合理性显得尤为重要。如果管道布置有问题,管道的局部应力会增加,特别是在弯头、阀门、三通、支吊架处。此外,管道柔性不足,固定方法不当,振动和温度补偿吸收能力不足,在交变应力和压力作用下过早出现疲劳破坏等。也会导致管道爆裂,从而引发爆炸。

2. 材料制造的原因。高温高压管道的工作环境恶劣,对管道材料要求很高。因此,必须对管材的质量进行控制,以保证材料的性能。生产厂家在生产过程中会有管材缺陷,造成起泡、材料密度不均匀、材料应力不合格等。

3. 安装、施工和维护的原因。安装施工过程中焊接工艺不当,焊接质量差,长期运行后会造成管道老化,焊接接头爆裂。无损检测不到位,因管理疏忽、工艺失误或技术水平不高而遗漏缺陷,留下隐患。此外,现场施工没有完全按照设计图纸进行,包括管线布置与设计图纸不匹配、支吊架间距、支吊架形式与设计图纸不符等,必然导致管道在运行中不能按设计要求膨胀受力,造成管道开裂或爆裂。

4. 企业管理的原因。超温、超压操作导致管道应力超过强度极限。阀门的误操作等。会造成流量、温度和压力的失控。操作人员违反工艺纪律,不执行检验制度,不执行检验项目。不及时发现隐患,不及时整改缺陷,管道运行过程中不执行定期检查制度等,都是运行管理不当,最终导致管道事故的发生。

网站首页HOME

网站首页HOME- 宾果彩票 ABOUT

- 产品中心 PRODUCT

直埋蒸汽管 喷涂缠绕保温管 聚氨酯保温管 架空保温管 保温管件

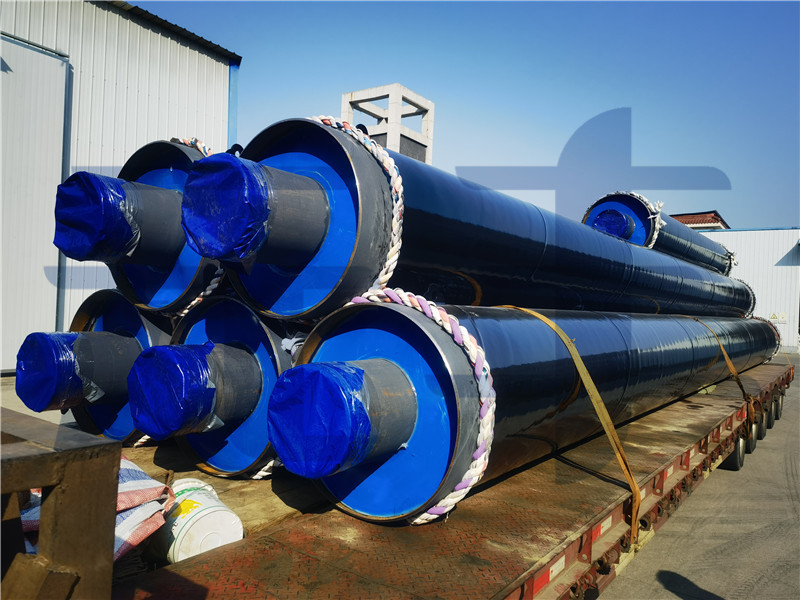

主要用于工作压力不高于2.5MPa、温度不高于350℃的供热蒸汽输送,管道敷设于地下土壤环境中,对路面过往车辆行人及周边植被不造成影响,是城镇供热建设的优选管道。广泛应用于市政供热、工业设备、造纸、纺织、石油化工等行业。

喷涂缠绕工艺技术改进了传统聚氨酯保温管的生产工艺,是保温管制造方面的技术升级。其在保温层密度均匀性、导热系数稳定性、闭孔率、吸水率、保温管轴向偏心距方面更有优势,且具有更好的经济性。

聚氨酯保温管由输送介质的钢管,聚氨酯硬质泡沫保温层和高密度聚乙烯外护管紧密结合而成。主要用于120℃以下,偶然峰值不高于140℃场合的热水保温,如城镇集中供热管网,石油输送管线,高寒地区输水管线工程等。

由输送介质的钢管(工作管)、聚氨酯保温层、镀锌铁皮(外护层)构成,主要用于聚氨酯保温管架空使用。解决了长输管道的户外使用管道过河、跨沟、穿越隧道、城市管廊铺设管道等相应融入户外的问题。

保温管件结构与保温管道结构相似或相同,一般与保温管道配套使用,是根据保温工程管线设计时用于补偿作用。一般在工厂预制完成,主要包括保温弯头,保温三通,保温弯管,保温异径管、固定节、疏水、预制保温阀门等。 - 工程案例 CASE

- 新闻快讯 NEWS

- 技术优势 ADVANTAGE

- 联系我们 CONTACT